我国PVC增塑剂市场与生产技术状况分析

崔海燕

-

2

留言 -

3453

浏览

我国PVC增塑剂市场与生产技术状况分析

□上海 江镇海

增塑剂是目前塑料橡胶用量最大的助剂品种, 以邻苯二甲酸酯类增塑剂的生产与消费量最大,增 塑剂约90%%消费量用于PVC树脂,另外适用于纤 维素树脂、不饱和聚酯、环氧树脂、醋酸乙烯树脂和 某些合成橡胶制品中。

1.生产现状

2001年全球增塑剂的产能约为8900kt/a;2006 年生产量约为6700kt,消费量约为6650kt左右。 2006年全球增塑剂按地区分消费量比例,北美洲, 17.5%;西欧17.6%;中东4.2%;中南美洲7.3%;非洲 2.2%;大洋洲0.3%;日本5.4%;亚洲其它地区45.5%。 世界主要增塑剂最主要地区是亚洲,其中中国是世 界最大的增塑剂消费国家之一。

目前,我国增塑剂生产企业约有130多家,2007 年国内的生产能力约为2600kt/a;2006年产量约为 1250kt左右,表观消费量约为1660kt。目前我国产能 超过100kt/a主要企业有:山东齐鲁石化增塑剂股 份有限公司、河南庆安化工集团、江苏镇江联成化学 工业有限公司、爱敬(宁波)化工有限公司、山东宏信 化工股份有限公司、金陵石化化工一厂、上海联成石 化有限公司等。

近年以来,国内增塑剂产能快速增长,许多合资 企业进入该行业之中,促进国内增塑剂装置规模不 断扩大。目前国内仍有多家企业正在新建或者扩建 增塑剂装置,如台湾联成集团公司在江苏泰州建设 120kt/a增塑剂装置,预计2008年底进成投产;江苏 镇江联成新增80kt/a增塑剂装置,2008年建成投 产;天津乐金渤海化学有限公司计划2009前在现有 50kt/a基础上扩大到120kt/a;优顿(天津)化工有限 公司计划利用废旧涤纶为原料建设100kt/a对苯二 甲酸二辛酯(DOTP)装置,预计2008-2009年投产; 另外还有多家企业正在新建或扩建规模大小不等的 增塑剂生产装置。由于装置建设过快,产能呈现出过 剩态势,加上国际油价持续高位运行导致原料价格 居高不下等多种因素影响,国内生产装置开工率不 高,整个行业经济效益低下,许多中小型增塑剂装置未来将面临被淘汰的命运。

2.市场分析

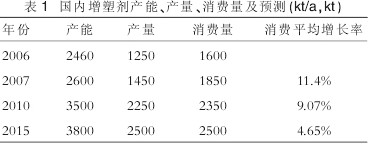

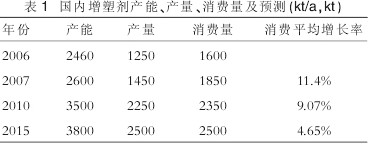

近年来我国PVC产能和产量迅猛增长,2007 年PVC产量为9710kt,而2002年产量仅为3380kt, 2002-2007年5年间国内PVC平均增长率为 23.5%,同时国内每年进口上百万吨各种PVC产品, PVC产量及加工量的快速增长,刺激和拉动了国内 增塑剂的消费增长,目前国内PVC装置建设仍保持 较高速度增长,但是总体上看国内PVC产量增长速 度将达到顶峰,2008年之后国内PVC产量及加工 量增长速度将开始放缓,预计2010年后增长速度放 缓会更为明显,因此增塑剂的市场需求量增长将会 开始放缓。国内增塑剂产能、产量、消费量及预测见 文章最后表1。

由于国内增塑剂需求旺盛,产量不足,国内产品 质量和品种也不能满足国内PVC塑料行业的需求, 加上国外主要增塑剂生产企业高度重视中国市场, 我国每年需要进口大量的增塑剂满足国内市场需 求,同时也有一定数量的出口,但是出口量相比进口 量很小,进口品种主要是DOP、邻苯二甲酸二异癸 酯(DIDP)和邻苯二甲酸异壬酯(DINP)等,随着国 内产能不断扩大,生产品种不断丰富,进口量呈现不 断下降的趋势,而出口量略有上升,国内产品自给率 在不断提高。国内增塑剂进口主要来自德国、日本、 韩国、荷兰、美国和中国台湾等国家和地区,少量的 产品出口到非洲和中区地区。

随着国内增塑剂上游原料装置建设的加快,国 内生产企业装置规模、技术水平、产品质量和产品品 种不断提高,预计今后国内增塑剂进口量还在不断 下降,最终能够基本满足国内市场的需求,甚至部分 品种出现相当数量出口的局面,其市场的基本面向 好的方向发展。

3.技术进展

目前我国增塑剂生产以DOP和邻苯二甲酸二 丁酯(DBP)为主,还能生产CINP、CIDP、对苯甲酸 酯类、氯化石蜡、烷基磺酸酯、脂肪族二元酸酯、环氧 脂类、偏苯酸酯类、磷酸酯类等50多个产品,经过多 年的技术开发,邻苯二甲酸酯类增塑剂已由酸性工 艺发展到非酸性比较先进工艺,与国外先进水平差 距正在逐步缩小;同时环保绿色的环氧大豆油,偏苯 二酸酯类、柠檬酸酯类产量大增,如环氧大豆油产量 已经接近100kt左右。

近年来国内生产企业和科研机构还开发出一些 新工艺和新产品,如北京化工大学采用脂肪催化法 合成棕榈酸异辛酯,与传统化学方法相比,具有能耗 低、环境污染小等特点,目前已经建有工业化生产装 置;山东齐鲁石化增塑剂股份公司选用氧化亚锡与 QS-6两种固体催化剂应用于邻苯二甲酸酯类产品 合成,解决了传统方法产生大量废水难题;安徽芜湖 产品质量研究所以粘胶基活性炭纤维为载体、制备 了负载SuO型催化剂,用于合成偏苯三酸三辛酯 (TOTM),基本实现工艺过程清洁化;江苏南通工 学院选用固体酸催化剂,直接酯化合成己二酸二正 己酯耐寒增塑剂,生产过程基本上没有“三废”产生 尽管我国增塑剂生产与应用取得了长足的进 展,但是与国外先进水平和国内PVC软制品加工的 需求相比差距很大,目前国内增塑剂业存在的问题 主要有:生产工艺参差不齐,总体技术水平比较低 尤其许多企业仍然采用酸性酯化工艺,产品质量差 生产规模小,环境污染严重。产品结构不合理,品种 单一,目前我国增塑剂产品中近80%为DOP,近年 来许多新建规模化装置也主要集在DOP等少数传 统品种上,部分在国外发达国家和地区禁用的品种 仍在大量生产;环保高效品种所占比例小,许多专用 和高性能品种还不能完全生产,完全依赖进口。装置 建设过快,导致产能过剩,装置开工率不高、利润低 下,竞争力不足,许多中小型装置面临淘汰出局的窘 境。

4.发展建设

目前我国已经成为全球最大的增塑剂消费国 增塑剂生产与应用前景形势大好,针对国内良好市 场前景和存在的问题,参照发达国家和地区发展趋 势,对我国增塑剂行业和发展提出如下发展建议。

(1)我国增塑剂的产品结构不能适应国际和国内市 场需求,邻苯二甲酸酯类增塑剂的比例过高,有近 90%产量的增塑剂不符合绿色环保卫生要求,同时 国内高性能、专用的功能性增塑剂品种非常缺少,无 法满足高质量和特殊用途塑料制品的要求。因此国 内要改变以传统增塑剂为主的体系,加大开发高效、 功能型和绿色增塑剂品种。国内有一定基础,并具有 充足资源,急需加快产业化推进的新品种主要有:

①高分子类增塑剂。除国内已经生产的聚酯类 增塑剂外,还应关注聚己二酸二丁酯、聚辛二酸二丁 酯等经过改性的高分子增塑剂;乙烯-CO共聚物、 EVA-10共聚物等高性能高分子类增塑剂;借鉴国 外的开发经验,开发一些与PVC相容性好的高分子 化合物。

②新型邻苯二甲酸酯类增塑剂。具有光稳定性、 耐抽提,适用于纤维素树脂、乙烯基树脂、合成橡胶 的增塑剂邻苯二甲酸酯二甲氧基乙酯(DMEP);具 有良好防雾性,电绝缘性、耐高温和耐水解性、适用 于汽车和防水建材的邻苯二甲酸二异癸酯;防潮、防 霉菌,可以提高塑料表面收缩致密性能的邻苯二甲 酸二环己酯(DCHP);具有耐久性、耐低温性适用于 多种高分子材料的邻苯二甲酸C8-C10正构醇混合 酯或者邻苯二甲酸正辛、癸酯(810酯)。

③乙酰柠橡酸三丁酯(ATBC)。该品种主要用 作乙烯基树脂和纤维素塑料的主增塑剂,具有无毒、 抗霉菌、无味、价廉等优点。

④苯萘满丁烷(PTB)。PTB与PVC相容性好, 热稳定性高,具有优良的低温挠曲艺性、低挥发性, 可代替DOP作为主增塑剂,PTB合成原料主要从 煤焦油中提取,我国具有丰富的原料资源。 ⑤季戊四醇二乙二醇C5-C9酸酯。具有耐候 性、耐抽出性、相容性好的性能独特的多元醇酯。

⑥苯甲酸二乙二醇C5-C9酸酯。

(2)西方发达国家和地区相继出台禁止或限制某些 增塑剂在玩具、医疗器件、食品医药包装等领域中的 应用,而上述一些限制品还在国内有相当数量的生 产与应用,同时由于我国增塑剂合成工艺落后,合成 过程中会因为工艺技术水平问题带入有毒有害物质 及重金属,很难通过欧盟的条规法令,从而会给我国 塑料制品出口带来严重的影响。因此国内增塑剂生 产企业一定要重视欧盟与美国的法规政策,做到品 种绿色化、生产工艺清洁化,以保障我国增塑剂行业 健康有序可持续发展。

商品相关帖子

-

盘锦辽滨金誉利实业有限责任公司 2024-11-13

-

张静 2024-11-07

-

张静 2024-10-29

-

盘锦辽滨金誉利实业有限责任公司 2024-10-10

-

济南澳辰化工有限公司 2024-09-27

商品其他帖子

更多

京公网安备 11010502036712号

京公网安备 11010502036712号