催化氧化法合成环己酮技术研究进展

孙阳

-

0

留言 -

1998

浏览

在工业上,环己醇和环己酮主要用于制造己内酰胺和己二酸,前者是生产聚酰胺6的单体,后者是生产聚酰胺66的单体。此外,环己酮作为优良的溶剂,可用作油漆的增溶剂、制造塑料、人造革、油墨、环氧树脂及PVC树脂粘合剂、感光磁记录材料及用作其它有机化合物的合成原料。环己酮工业生产工艺主要有苯酚加氢法、环己烷液相氧化法、环己烯水合法环己烷液相空气氧化是目前世界上生产环己酮、环己醇的主要工艺路线,主要包括无催化氧化和催化氧化。作者综述了用环已烷通过催化氧化法制备环己酮的最新研究进展以及未来的发展方向。

1 环己烷催化氧化的主要催化剂体系

环己烷催化氧化是当今催化化学领域一个引人注目的研究课题之一,现行所用的均相氧化催化剂很不理想,人们正在寻求一种具有高选择性、高稳定性和环境友好的催化剂。环己烷的催化氧化反应的研究一直很活跃,所用催化剂主要有以下几个体系:①Gif体系最早由Barton等人提出,是用FeCl3,O2,Zn,醋酸,吡啶组成氧化体系,可以在低温或室温将烷烃或烯烃氧化,该体系的最大特点是在仲位碳上氧化得到酮;②卟啉及其它配合物体系;③酞菁体系中的金属酞菁配合物(Pc)是一类重要的均相烷烃氧化剂,由于它们的高活性和高选择性,也经常被用于环己烷的氧化反应;④金属取代的杂多化合物;⑤分子筛体系主要有含钛的分子筛以及沸石分子筛等系列;⑥N-邻苯二甲酸酰胺/金属乙酰基丙酮配合物体系;①纳米金属氧化物体系。

2 环己烷催化氧化主要方法

2.1 硼酸催化氧化法

在环己烷氧化过程中,硼酸和环己基过氧化氢生成硼酸环己醇酯和偏硼酸环己醇酯,硼酸也可以直接和环己醇反应生成硼酸环己醇酯和偏硼酸环己醇酯。它们具有抗氧化的热稳定性,可以防止环己醇深度氧化成各种羧酸等杂质,达到提高转化率,保证较高收率的目的。反应物可水解为环己烷、环己醇及少量的环己酮。水洗皂化过程可使全部环己醇酯转成环己醇,经洗涤、提纯,其水相经处理使硼酸从溶液中结晶出来,精制和循环使用。

硼酸催化氧化可提高环己烷转化率至10%-12%。环己醇和环己酮(简称醇酮)选择性提高至90%。环己酮的生成量相应减少,最终产物环己醇和环己酮的比例提高到(5:1)-(10:1)(摩尔比)。硼酸氧化反应温度165-170℃,压力0.91-1.21 MPa,反应时间120min。

硼酸氧化的反应产物十分复杂,水解后的有机相必须经过进一步处理去除杂质。有机酸在碱作用下变为盐而易于蒸馏时去除。粗环己醇和环己酮的混合物通过蒸馏提纯,主要除去易挥发的醇和醛,蒸馏在减压下操作。

硼酸催化氧化法因增加硼酸酯水解及硼酸回收设备,基建投资高,另外工艺过程中生成浆糊状物料易沉积结焦影响生产的连续进行,因而经济效益不明显,致使硼酸法冷落下来。

硼酸氧化在工业上开发成功的有Halcon/SD技术,IFP(Institute Francais Petrole)技术和Stami-carbon技术。

2.2 钴盐催化氧化法

钴盐催化氧化法是美国杜邦公司开发的最古老的方法,该方法是以油溶性钴盐即环烷酸钴、硬脂酸钴或辛酸钴为催化剂。钴盐的催化作用是利用三价钴和三价钴的氧化还原反应使过氧化物分解,产生游离基。

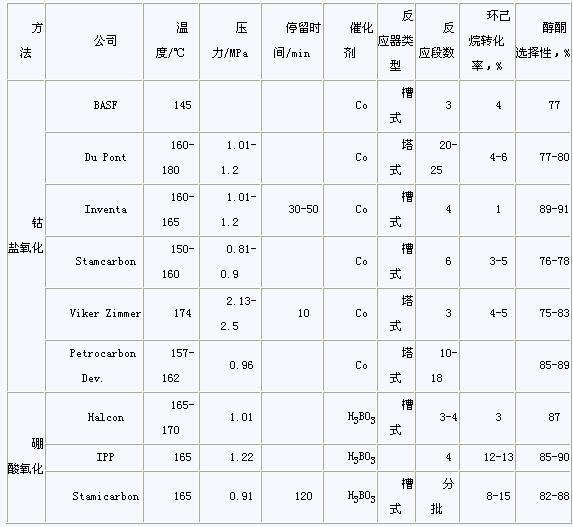

钴盐催化氧化法的优点是反应条件较温和、反应压力低、环己烷停留时间短,对设备要求不严格,是国内外早期普遍采用的环己酮生产方法。该方法的缺点是环己烷转化率为5%左右时,选择性只有75%,原因在于钴盐使环己基过氧化氢基本上分解,醇酮浓度较高,导致进一步深度氧化,副产物增多。特别是反应过程中设备和管道壁上结渣(羧酸盐),影响生产的长周期运行,同时影响己内酰胺质量。后来从工艺、反应器和催化剂等方面来研究解决钴盐催化氧化法的结渣问题及提高选择性,取得了一定的成效,但无法根治其选择性低、结渣的弱点。目前工业上采用钴盐催化氧化法生产环己酮主要有杜邦公司、BASF公司、DSM公司等。其工艺条件与技术指标见表1(附件)。

从表1可以看出,硼酸催化氧化法的环己烷转化率和醇酮选择性最高,但其结渣现象影响生产的连续性,阻碍了该技术的发展,而钴盐催化氧化法和无催化氧化法都存在环己烷转化率低的缺点,装置能耗较高。

为追求高转化率和选择性,环己烷选择性氧化生成环己醇和环己酮成为了生产企业和学术界关注的热点,众多生产者和科研人员都在对它不断加以改进。催化剂的开发和研究成为改进的重点。到目前已研究了多种催化剂体系,在不同程度上提高了环己烷的转化率和醇酮收率。

2.3 分子筛催化氧化法

目前对分子筛催化氧化环己烷制环己酮已进行多方面研究。以氧气或空气为氧源开发的分子筛催化剂体系主要包括MAPO-36(0.65×0.75 nm),MAPO-VF(1.2 nm),MAPO-18(0.38nm),MAPO-5(0.73 nm),MAPO-31等。以双氧水为氧源开发的分子筛催化剂体系有钛硅分子筛TS-1,NaGe-X,Fe(CH3O)3-Si(CH2)NH2-MCM-41,(TBA)4HPW11Fe(H2O)O392H2O,Y型分子筛负载Fe3+等,其中钛硅分子筛TS-1是研究较多的一种分子筛催化剂。钛硅分子筛的合成和作为有机物选择性氧化催化剂的成功应用,被认为是20世纪80年代分子筛催化领域的一个里程碑。目前,采用TS-1分子筛进行有机化合物选择性氧化的主要有烯烃环氧化、芳烃羰基化、酮氨氧化、烷烃氧化及醇的氧化等有机化合物的氧化过程。同其他类型的催化剂相比较,采用TS-1分子筛作为催化剂进行氧化的体系有如下显著优点:反应条件温和,可在常压、低温(20-100℃)下进行;氧化目的产物收率高,选择性好;工艺过程简单,环境友好。

Spinacet等用水热法合成TS-1,然后改变条件进行反应。研究表明:环己烷在TS-1上先氧化为环己醇,再氧化为环己酮。因形状选择性的原因,环己醇在TS-1沸石笼内将被进一步地氧化成环己酮,在TS-1外表面则被氧化为多种氧化物。通过加入2,6-二叔丁基-4-甲基苯酚后,可有效地抑制催化剂外表面的非选择性氧化,提高产物环己酮的选择性。环己烷在TS-1沸石内的催化氧化过程同自由基链反应过程相似,其速率控制步骤也为C-H键的均裂过程。

2.4 金属和金属氧化物催化氧化法

对纳米颗粒金属催化剂的探索研究表明,该类催化剂具有很高的催化活性。如在醛类引发剂存在下,纳米铁粉上环己烷的转化率达到11%,环己酮(醇)的选择性达到95%;在金属Co(20nm)上反应10-15h,环己烷转化率41%,选择性达到80%,其中产物酮/醇为0.2;而在Fe2O3(8-10nm)催化剂上,环己烷转化率为16.5%,选择性90%左右,产物中酮/醇为0.4。但催化剂的稳定性是该技术的关键。

过渡金属氧化物,负载型金属均可以催化。一般情况下,在还原性氧化反应中,反应条件温和,几乎没有基质的燃烧反应副产物。以碳为基准的选择性接近理论值。缺陷是还原剂在活化氧过程中无端地浪费掉。烃类晶格氧选择氧化符合Mars和Van Krevenlen提出的氧化-还原模型。

2.5 N-羟基邻苯二甲酰胺催化氧化法

N-羟基邻苯二甲酰亚胺(NHPI)是常用的电子转移介体,它是在氧气催化氧化有机物中发展起来的重要催化剂。日本专利报道用氮羟基邻苯二甲酰亚胺和乙酰醋酸钴催化氧化环己烷,反应120min后,环已酮、环己醇的选择性分别为40%和49%,环己烷单程转化率11%。

2.6 金属络合物仿生催化氧化法

根据天然酶的结构和催化原理,从天然酶中挑选出起主导作用的一些因素来设计合成既能表现酶功能又比酶简单、稳定得多的非蛋白质分子,这就是通常所说的模拟酶催化,又称仿生催化。仿生催化技术是一个新兴的交叉科学领域,它是集酶识别,酶催化与化学催化的优点于一体,可使常规化学反应在环境友好的反应条件下进行,并象酶催化一样表现出高效率和高选择性的催化技术。研究工作者将仿酶催化新技术应用于烷烃的催化氧化过程并开展了相关方面的研究工作。按照活性组分来分,有如下几类主要的仿酶模型化合物。

2.6.1 金属卟啉类配合物

卟啉是一类含有4个吡咯分子的大环化合物,是卟吩环碳原子上的氢被部分或全部取代后形成的化合物,其母体卟吩自由碱的2个吡咯质子被金属取代后即形成金属卟啉。由于酞菁也有与卟啉化合物相似的母体卟吩,也是通过用金属离子取代吡咯的2个质子形成金属酞菁,所以,金属卟啉类化合物包括金属卟啉和金属酞菁。元素周期表中几乎所有的金属和一部分非金属元素,都可以与卟啉或酞菁作用形成各种卟啉配合物和酞菁类化合物。

郭灿城等用金属卟啉作仿生催化剂,空气直接氧化烷烃,发现具有较高的选择性和转化率。根据报道,卟啉催化剂用量为3×10-12g/g,在80-145℃,0.5-0.8MPa下用空气氧化环己烷2h,即环己烷转化率达到7%-10%,醇酮总选择性达到90%。另外,他们在不加溶剂和添加剂的条件下,考察Fe,Mn,Co四苯基卟啉对环己烷的氧化性能时发现在0.6MPa,140℃下反应3h,4μg/g的钴卟啉能使环己烷的转化率达到16.2%,醇酮选择性达到82%。

Hui Tang等叫采用三苗乙酸、水和钴卟啉组成的催化体系催化烷烃的分子氧氧化反应,CO作为助还原剂,虽然烷烃转化率不是很高,但能选择性地氧化伯碳。

日本学者在乙醛的存在下,用Co,Mn,Ru的卟啉配合物催化分子氧氧化环己烷,醇酮最高选择性可达95%,催化转化数较高。Maria等合成了双核铁的配合物模拟甲烷单加氧酶,用双氧水氧化环己烷,转化率可达到19.2%,醇酮收率分别为12.6%和6.6%。

2.6.2 金属席夫碱配合物

席夫碱是含有碳-氮双键的RCH=NR′(R及R′分别为烷基和芳基)的化合物。度夫碱基团通过碳氮双键上的氮原子及与之相连的氧、硫、磷原子作为给体(供体)与金属原子(或离子)配位形成金属席夫碱配合物。

金属席夫碱配合物由于具有类卟啉的结构,已有研究结果表明席夫碱过渡金属配合物具有载氧和催化作用。陈新斌合成了“类卟啉型”席夫碱金属配合物,并以其为模拟酶在室温下催化亚碘酰苯(PhIO)氧化环己烷反应,发现它们是较理想的双核酶模型,但这类配合物也会被PhIO氧化破坏而降低其催化活性。Gopal等,合成了7种桥连结构特征的多核锰席夫碱配合物,以其为催化剂,室温下在乙腈溶剂中催化环己烷与TBHP发生氧化反应,其中5种配合物能氧化环己烷为环己醇和环己酮,产率相对较高,但TBHP价格昂贵且来源不易。Subbarayan Velusamy等以30%的双氧水为氧化剂,乙腈为溶剂,席夫碱铜配合物为催化剂,在80℃氧化环己烷反应5-10h,得到相应的产物酮,产率相对较高。以schiff碱钴配合物为催化剂,在分子氧和2-甲基丙醛的存在下氧化脂肪烃得到了相应的酮和醇。

文献报道冠醚络合物作为仿生的替代物,与乙醛共同作用下,能高效催化分子氧氧化烷烃,产物为相应的醇和酮,转化数高达16200。

3 结语

从国内外环己烷氧化制环己酮技术研究情况可知,环己烷氧化采用不同催化剂的研究探索一直不断地在深入,每种制备方法,使用不同的催化剂各有利弊。现有工业上环己烷氧化制环己醇和环己酮工艺普遍存在环己烷转化率低、醇酮选择性不高、能耗高和三废严重问题。通过新的催化氧化体系,降低原料成本,降低能耗,减少环境污染,得到高环己烷转化率与环己醇/酮选择性,实现清洁生产是环己酮生产技术发展的方向。尤其环己烷金属络合物仿生催化氧化具有良好的开发应用前景。

商品相关帖子

-

山东信恒化工销售2部刘经理 2024-11-27

-

张静 2024-11-21

-

山东信恒化工销售2部刘经理 2024-11-15

-

张静 2024-11-06

-

张静 2024-10-26

商品其他帖子

更多

-

小崔 2017-04-25

-

信恒化工高经理 2024-10-15

-

信恒化工高经理 2024-07-29

-

信恒化工高经理 2024-03-20

-

18899874482 2022-11-14

-

18899874482 2022-08-27

-

张静 2021-09-23

-

18254637640 2020-06-19

京公网安备 11010502036712号

京公网安备 11010502036712号